Передвижной центр связи и управления производители

Передвижной центр связи и управления производители – звучит как что-то из фантастических фильмов про спасение мира. На самом деле, это вполне себе реальная ниша, и, как и в любой реальной нише, есть свои тонкости, свои подводные камни. Часто, когда речь заходит о мобильных решениях для управления производством, люди сразу думают про дорогостоящие комплексы с тоннами оборудования. Но реальность, как это часто бывает, гораздо прагматичнее. Давайте посмотрим, как на самом деле это работает, какие есть тренды, и на что стоит обращать внимание при выборе поставщика.

Минимализм и функциональность: где искать оптимальное решение?

Первое, что я заметил, когда начал активно заниматься вопросами организации мобильных рабочих мест для производственных предприятий, – это переоценка важности 'крутости' оборудования. Не всегда нужна огромная, напичканная функциями система. Гораздо важнее, чтобы решение соответствовало конкретным задачам и масштабам предприятия. Особенно это касается небольших и средних производств, где внедрение сложной системы может оказаться экономически нецелесообразным. Мы однажды работали с компанией, которая хотела внедрить комплексный центр управления, включающий в себя несколько серверов, десятки мониторов и сложную систему визуализации данных. В итоге, после тщательного анализа их потребностей, мы предложили более простое решение, основанное на использовании современных планшетов, облачных сервисов и специализированного программного обеспечения. Эффективность была выше, а стоимость – значительно ниже. Это подчеркивает, что правильный подход – это не перегрузка функционалом, а четкое понимание, какие задачи нужно решать.

Важно учитывать и вопросы интеграции. Сложно строить передвижной центр, если он не может взаимодействовать с существующей производственной инфраструктурой – ERP-системами, системами учета, и т.д. Это часто самый трудоемкий и затратный этап.

Какие компоненты входят в 'передвижной центр'?

Классический передвижной центр связи и управления производители, как правило, состоит из нескольких ключевых элементов. В первую очередь, это мобильные рабочие станции – это могут быть ноутбуки, планшеты, специализированные терминалы сбора данных (ТСД), интегрированные с промышленными контроллерами. Важную роль играет беспроводная связь – надежный Wi-Fi, сотовая связь (4G, 5G) обеспечивают постоянное подключение к сети и передачу данных в реальном времени. Помимо этого, необходим серверный компонент – для хранения и обработки данных, а также для обеспечения доступа к различным приложениям и сервисам. И, конечно, программное обеспечение – системы мониторинга, управления задачами, визуализации данных, системы автоматизированного сбора данных (например, с датчиков и оборудования).

Современные решения часто используют облачные технологии, что позволяет существенно снизить затраты на инфраструктуру и повысить масштабируемость системы. Но не всегда облако – лучший вариант. В некоторых случаях, особенно если требуется высокая надежность и низкая задержка, более предпочтительно использовать локальные серверы и системы хранения данных. Этот выбор зависит от специфики производства и требований к безопасности данных.

Примеры из практики: что работает, а что нет

Мы часто сталкиваемся с ситуацией, когда компании пытаются создать передвижной центр связи и управления производители самостоятельно, без привлечения специализированных компаний. И результат часто оказывается неудовлетворительным. Чаще всего проблема заключается в отсутствии опыта и экспертизы в области промышленной автоматизации и информационных технологий. Например, однажды мы консультировали компанию, которая пыталась разработать собственный мобильный интерфейс для управления производственными процессами. В итоге, они потратили кучу времени и денег, но в итоге получили продукт, который был неудобен в использовании и не соответствовал потребностям пользователей. В таких случаях, лучше доверить разработку и внедрение системы профессионалам, которые имеют опыт работы с подобными проектами.

Ещё одна распространенная ошибка – игнорирование вопросов безопасности. Передвижные центры, как и любые другие IT-системы, подвержены риску кибератак. Необходимо принимать меры для защиты данных от несанкционированного доступа, а также для обеспечения бесперебойной работы системы в случае возникновения аварийных ситуаций. Это включает в себя использование современных средств защиты, таких как межсетевые экраны, антивирусное программное обеспечение, системы обнаружения вторжений, а также регулярное резервное копирование данных.

Проблемы интеграции и адаптации

Интеграция передвижной центр связи и управления производители с уже имеющимися системами — это отдельная головная боль. Особенно, если эти системы устаревшие или используют несовместимые протоколы. Например, мы сталкивались с ситуацией, когда необходимо было подключить мобильную рабочую станцию к старой системе учета, которая работала на базе DOS. Для этого потребовалось разработать специальный адаптер, который преобразовывал данные из формата DOS в современный формат. Такие задачи требуют глубоких знаний и опыта, и не всегда можно обойтись без дополнительных затрат.

Адаптация системы к условиям эксплуатации – еще один важный аспект. Передвижные центры часто работают в сложных условиях – высокая влажность, перепады температур, вибрации. Поэтому необходимо использовать оборудование, которое соответствует этим условиям. Также важно обеспечить надежную защиту оборудования от механических повреждений.

Перспективы развития и новые тренды

В последние годы наблюдается рост интереса к использованию искусственного интеллекта (ИИ) и машинного обучения (МО) в передвижном центр связи и управления производители. ИИ и МО позволяют анализировать данные в реальном времени, прогнозировать возможные проблемы и оптимизировать производственные процессы. Например, можно использовать ИИ для автоматического контроля качества продукции, для прогнозирования поломок оборудования, для оптимизации маршрутов движения техники.

Еще одним важным трендом является развитие технологий Интернета вещей (IoT). IoT позволяет подключать к сети огромное количество устройств – датчики, контроллеры, оборудование. Это создает огромный объем данных, который можно использовать для повышения эффективности производства. Однако, для обработки и анализа таких данных требуется мощная инфраструктура и специализированные программные решения. В ООО Сычуань Вокан Энергетические И Силовые Технологии мы активно изучаем возможности использования IoT и ИИ для создания интеллектуальных производственных систем. Наш опыт работы с дизель-газовыми генераторными установками, позволяющий осуществлять удаленный мониторинг и диагностику, также может быть адаптирован для создания мобильных решений для управления другими видами производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

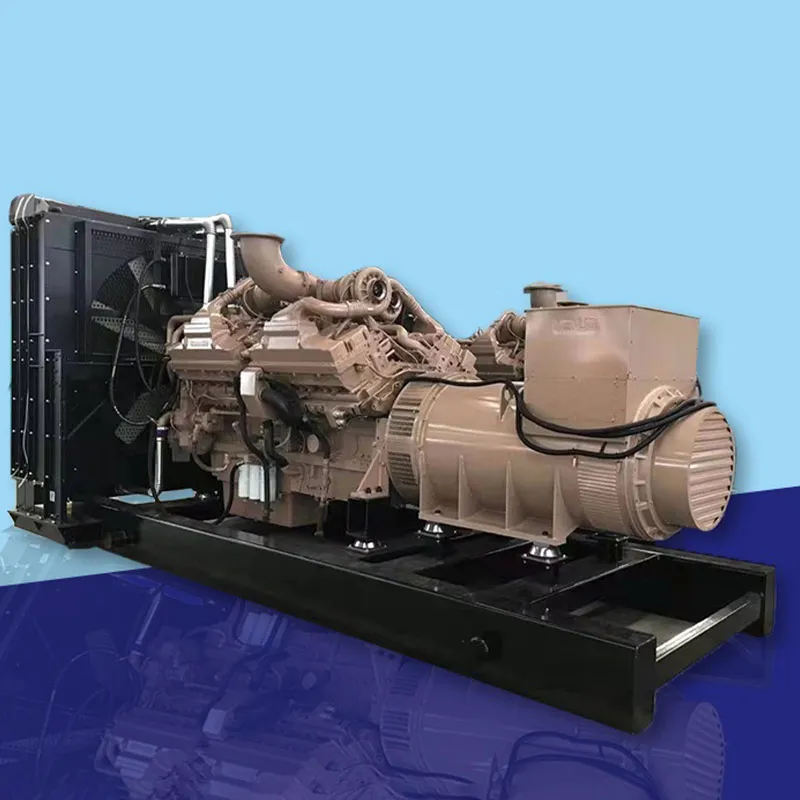

1660 кВт Импортная генераторная установка(Cummins) Канминсы QSK60-G4 с генератором Хэнцзю

1660 кВт Импортная генераторная установка(Cummins) Канминсы QSK60-G4 с генератором Хэнцзю -

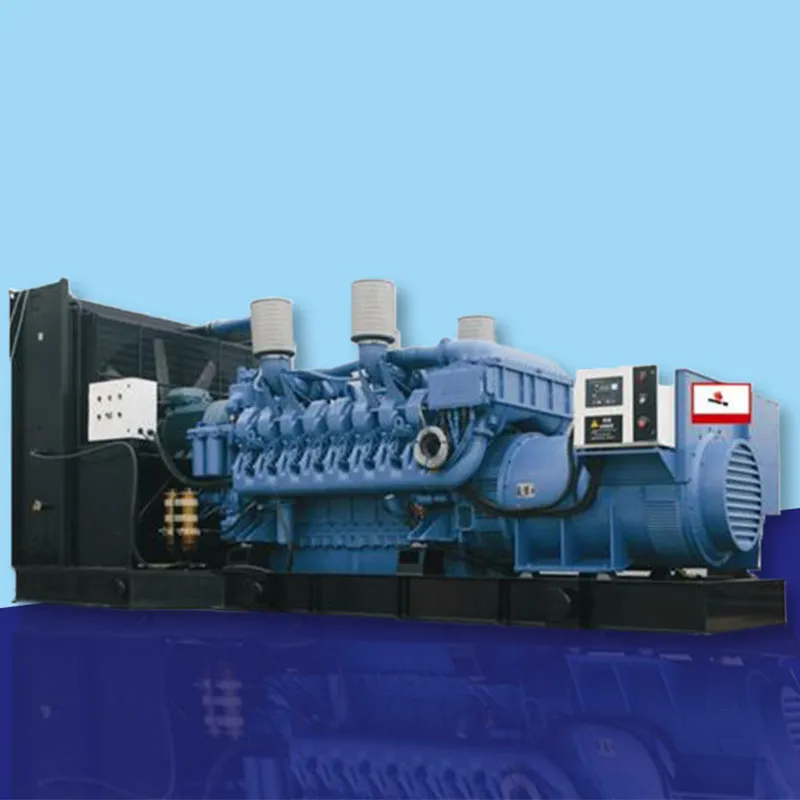

Бесшумная генераторная установка

Бесшумная генераторная установка -

8-колесный портативный прицеп-электростанция

8-колесный портативный прицеп-электростанция -

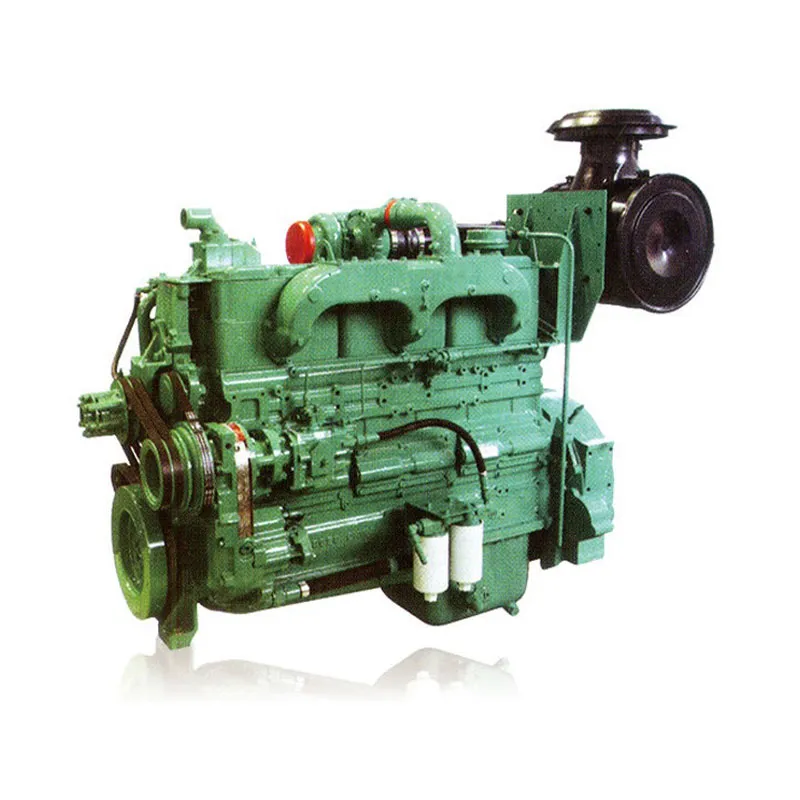

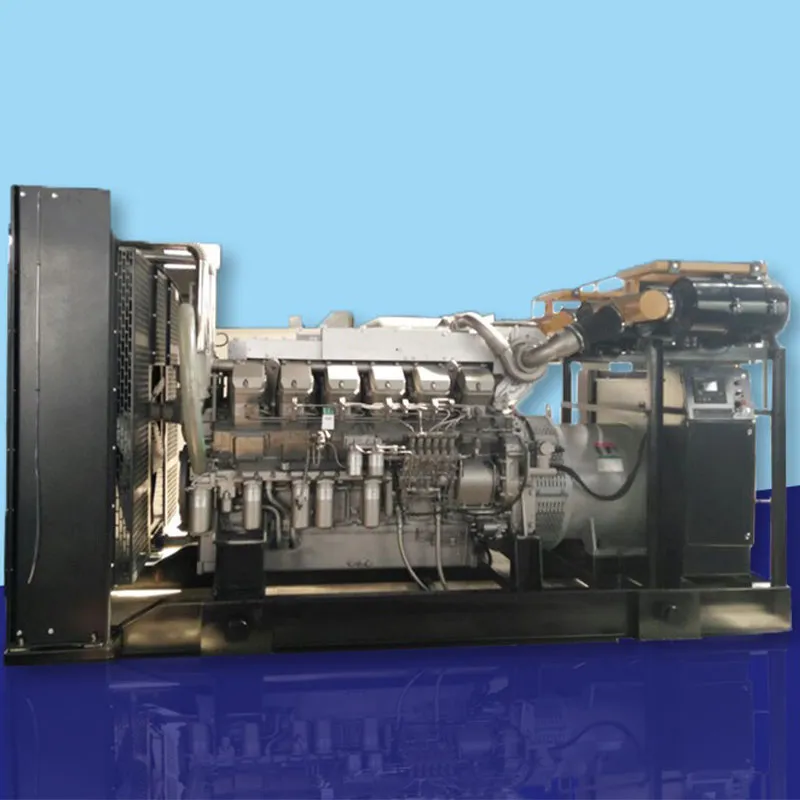

Генераторная установка Цзичай(Jichai)

Генераторная установка Цзичай(Jichai) -

Воэрво (Volvo) электростанция

Воэрво (Volvo) электростанция -

Генераторная установка Бэньчи(Mercedes-Benz) 3

Генераторная установка Бэньчи(Mercedes-Benz) 3 -

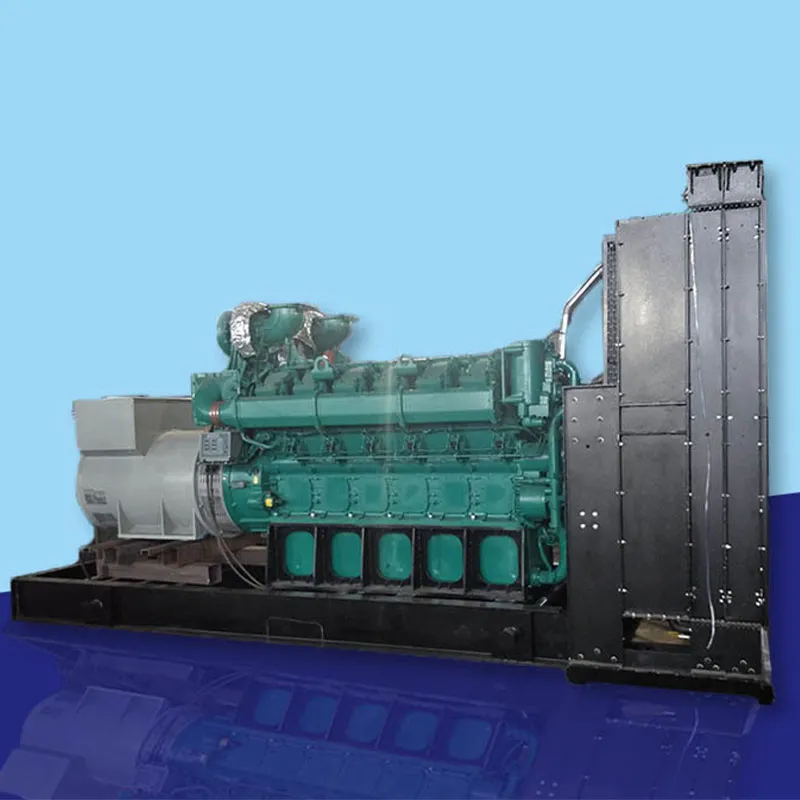

1800 кВт Юйчай (Yuchai) генераторная установка

1800 кВт Юйчай (Yuchai) генераторная установка -

350 кВт Цяньнэн (Shangchai) генераторная установка

350 кВт Цяньнэн (Shangchai) генераторная установка -

Генераторная установка Даоицы(Deutz)

Генераторная установка Даоицы(Deutz) -

Генераторная установка Шанчай (Shangchai) 9

Генераторная установка Шанчай (Shangchai) 9 -

600 Генераторная установка Тунчай(Tongchai)

600 Генераторная установка Тунчай(Tongchai) -

Экспортная генераторная установка Мицубиси(Mitsubishi) 1

Экспортная генераторная установка Мицубиси(Mitsubishi) 1

Связанный поиск

Связанный поиск- Дизель-генераторная установка perkins производители

- Двигатель cummins поставщик

- дизель-генераторная установка 400 кВт

- дизель-генераторная установка Perkins

- Двигатель WEICHAI

- Дизель-генераторная установка 2500 квт производители

- Дизель-генераторная установка 700 квт поставщики

- Электростанция передвижная вахта поставщик

- типы генераторных установок

- Газовая генераторная установка 100 квт производитель