эксплуатация дизель генераторных установок

Дизель генераторные установки – это критически важное оборудование для многих предприятий, особенно в тех отраслях, где надежность электроснабжения не подлежит обсуждению. Часто в разговорах о них акцент делается на техническом аспекте: мощность, КПД, расход топлива. Но на практике, эксплуатация дизель генераторных установок – это гораздо более комплексная задача, требующая не только понимания устройства, но и учета множества факторов, от квалификации персонала до специфики окружающей среды. Я не инженер-конструктор, скорее, практик, накопивший опыт работы с этим оборудованием. И, честно говоря, видеть, как из-за недооценки определенных моментов приводят к серьезным проблемам – это достаточно распространенное явление.

Первичный осмотр и подготовка к запуску

Пожалуй, самый важный этап, часто недооцениваемый. Многие спешат с запуском, пропуская критически важный первичный осмотр. Это касается не только визуального обхода, но и проверки состояния топливной системы, системы охлаждения, уровня масла и всех соединений. Я неоднократно видел ситуации, когда из-за забытого затягивания гайки или некачественного фильтра случались серьезные поломки уже в первые часы работы. Не стоит пренебрегать профилактическими мерами, они позволяют выявить потенциальные проблемы на ранней стадии.

Например, когда мы устанавливали дизель генераторную установку на производственной площадке (заказчик, к сожалению, не желал выделить больше средств на предварительную диагностику), выяснилось, что один из топливных фильтров был изначально неисправен. Это привело к засорению форсунок и, как следствие, к снижению мощности генератора и повышенному расходу топлива. Это был дорогостоящий ремонт, который можно было избежать.

Режимы работы и их влияние на долговечность

Эксплуатация дизель генераторных установок не сводится к простому включению и выключению. Важно учитывать режимы работы: номинальный, крейсерский, пиковый. Каждый режим оказывает определенное влияние на износ деталей. Например, длительная работа на максимальной мощности существенно сокращает срок службы двигателя. Поэтому, необходимо тщательно планировать режим работы генератора, особенно в условиях нестабильной нагрузки. В нашем случае, с предприятием по производству металлоконструкций, часто возникала необходимость работать с генератором на близких к номинальным нагрузкам периодах, и мы были вынуждены вводить более частые профилактические ремонты, чем планировалось изначально. Иногда стоит рассмотреть возможность установки системы автоматического регулирования частоты и фазы (АРЧФ), хотя это и увеличивает стоимость оборудования.

Системы охлаждения и смазки: критические компоненты

Эффективная система охлаждения и смазки – залог надежной работы дизель генераторных установок. Перегрев или недостаточная смазка приводят к быстрому износу деталей и, как следствие, к дорогостоящему ремонту. Особенно это актуально в условиях высоких температур окружающей среды. Регулярная проверка уровня и состояния охлаждающей жидкости, а также своевременная замена масла – обязательные условия для бесперебойной работы. Мы работали с установкой в Сибири, и там, в мороз, проблема возникала с недостаточным прогревом масла в зимнее время. Необходимо тщательно выбирать охлаждающую жидкость, учитывая климатические условия.

Автоматизация и мониторинг параметров

Современные дизель генераторные установки, как правило, оснащены системами автоматизации, которые позволяют контролировать основные параметры работы и автоматически запускать генератор в случае отключения основного электроснабжения. Однако, автоматизация – это не панацея. Необходимо регулярно проверять работоспособность всех систем автоматики и убедиться, что они правильно настроены. Кроме того, важно иметь возможность ручного управления генератором в случае необходимости. Мы часто сталкивались с ситуациями, когда автоматическая система неправильно реагировала на кратковременные перебои в электроснабжении, что приводило к ненужным запускам и повышенному расходу топлива. Это связано с неправильной настройкой алгоритмов работы.

Обслуживание и ремонт: практика и ошибки

Регулярное обслуживание и своевременный ремонт – ключевые факторы долговечности дизель генераторных установок. Не стоит откладывать ремонт на потом, даже если проблема кажется незначительной. Небольшая неполадка может быстро перерасти в серьезную поломку, требующую дорогостоящего ремонта. Один из распространенных ошибок – использование некачественных запчастей. Лучше заплатить немного больше за оригинальную запчасть, чем потом столкнуться с проблемами, связанными с ее несовместимостью или низким качеством. Иногда, после капитального ремонта, проблема возвращается из-за неправильного выбора расходных материалов. Это требует тщательного анализа причин и поиска оптимального решения.

Например, когда мы меняли подшипники в двигателе, использовали неоригинальные запчасти, и через несколько месяцев подшипники снова начали шуметь. При дальнейшем анализе выяснилось, что неоригинальные подшипники имеют иное геометрию и не обеспечивают должной смазки. Этот опыт научил нас всегда использовать оригинальные запчасти или проверенные аналоги.

Вывод

Эксплуатация дизель генераторных установок – это не просто техническое обслуживание, а комплексный процесс, требующий опыта, знаний и внимания к деталям. Не стоит экономить на профилактике и обслуживании, это позволит избежать дорогостоящих ремонтов и обеспечить бесперебойное электроснабжение. И, самое главное, нужно постоянно учиться и совершенствовать свои навыки, ведь технологии не стоят на месте, и появляются новые решения, которые позволяют повысить надежность и эффективность работы генератора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

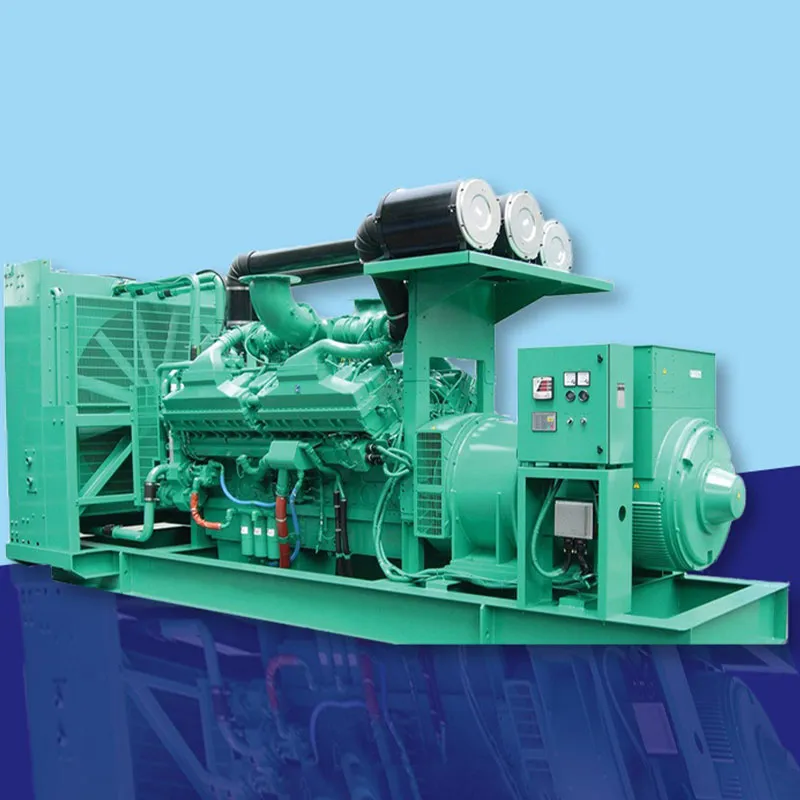

Генераторная установка Шанчай (Shangchai) 5

Генераторная установка Шанчай (Shangchai) 5 -

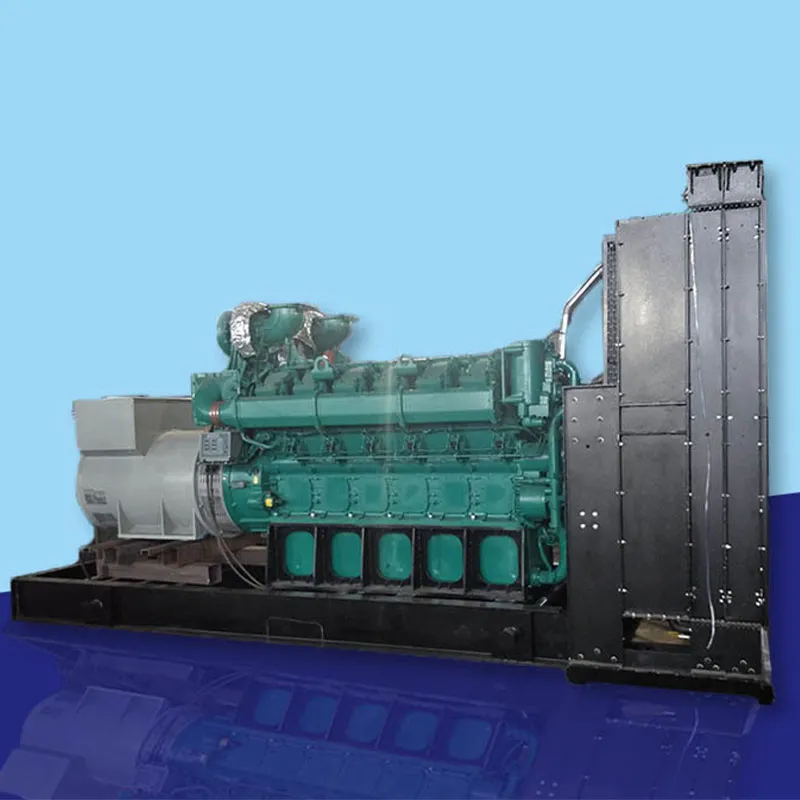

Наньтун(Tongchai) дизель-генераторная установка

Наньтун(Tongchai) дизель-генераторная установка -

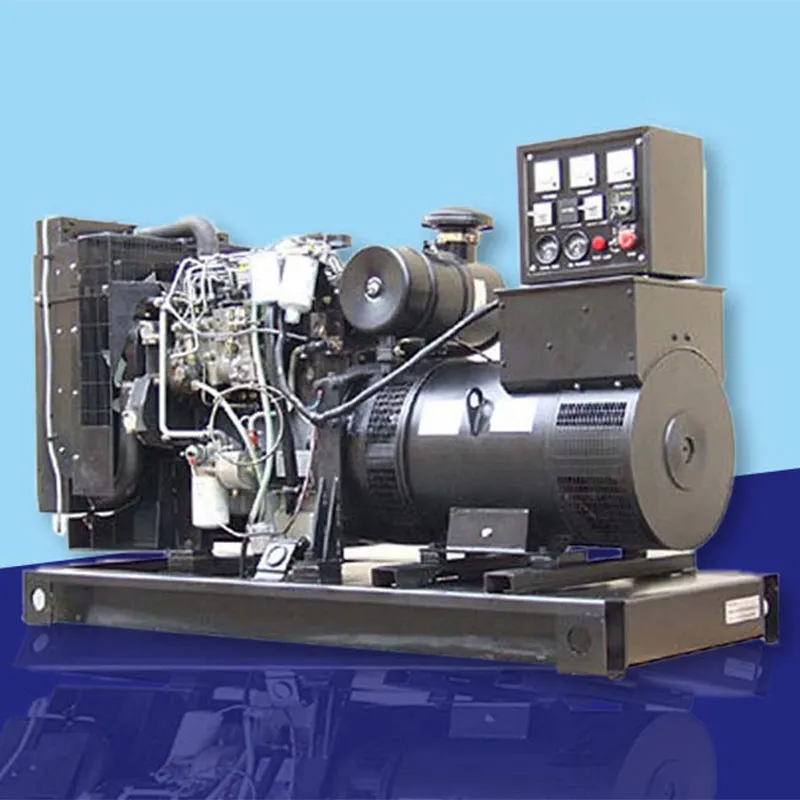

150 кВт Генераторная установка Пацзиньсы(Perkins)

150 кВт Генераторная установка Пацзиньсы(Perkins) -

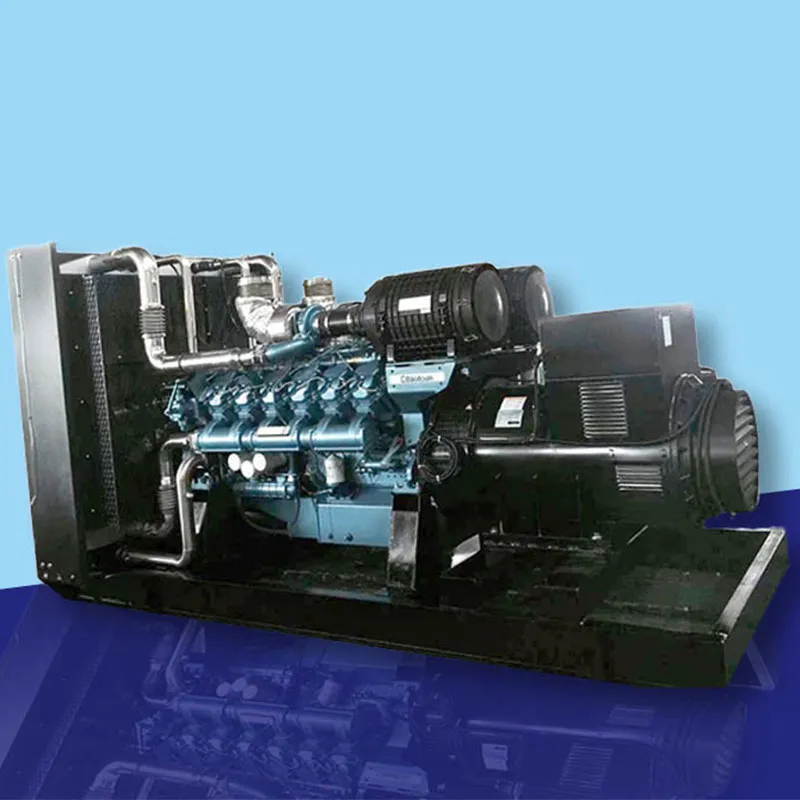

Генераторная установка Вэйчай(Weichai)

Генераторная установка Вэйчай(Weichai) -

Генераторная установка Шанчай(Shangchai) 2

Генераторная установка Шанчай(Shangchai) 2 -

Генераторная установка Шанчай(Shangchai) 6

Генераторная установка Шанчай(Shangchai) 6 -

Вэйчай(Weichai) электростанция

Вэйчай(Weichai) электростанция -

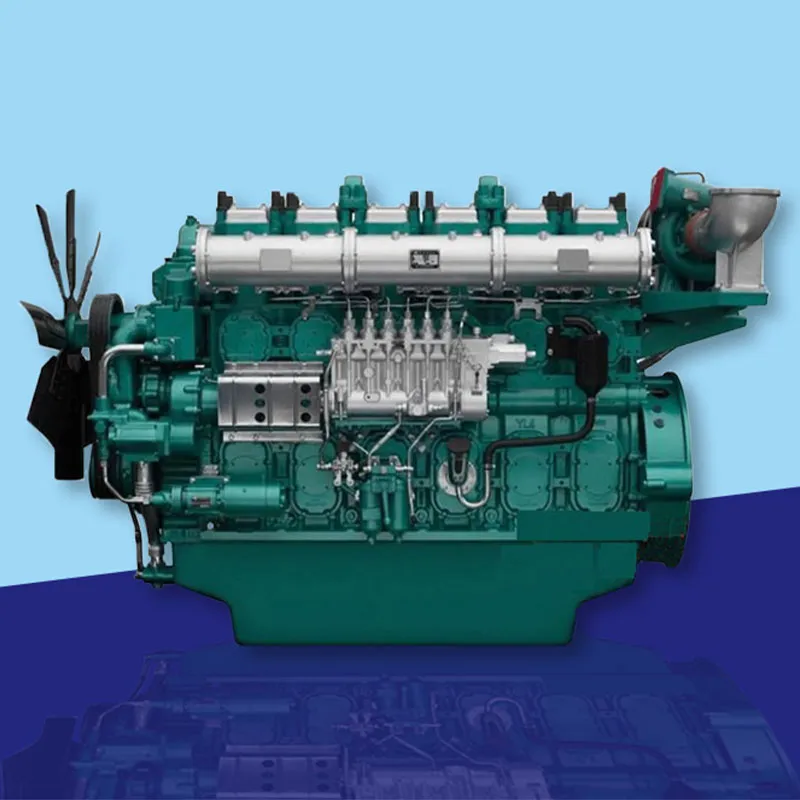

Дизельный двигатель YC6C1520-D31

Дизельный двигатель YC6C1520-D31 -

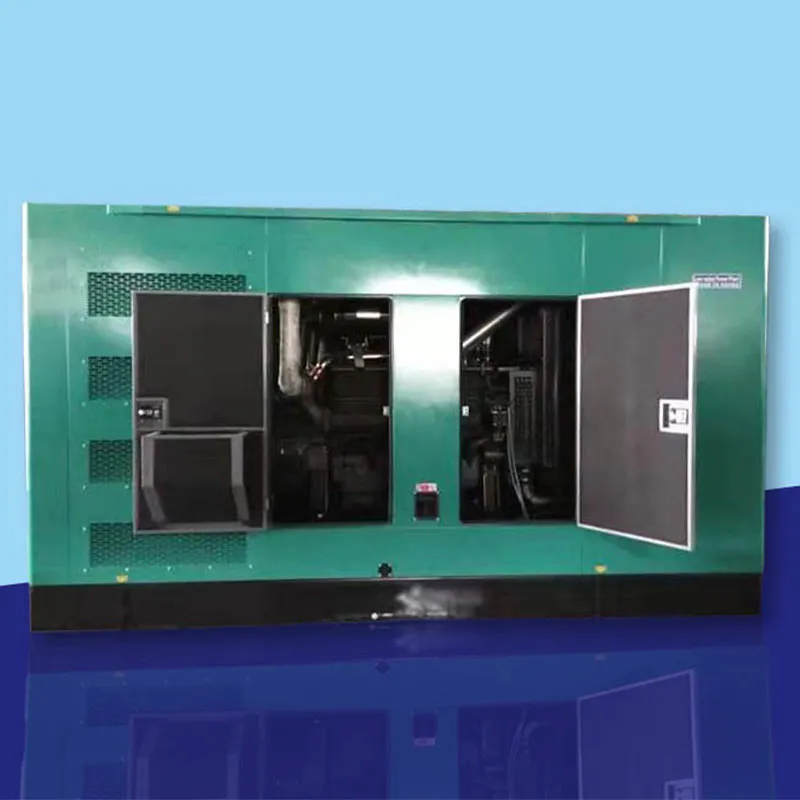

400 кВт Бесшумная электростанция

400 кВт Бесшумная электростанция -

Прицепы для портативных электростанций 100 кВт

Прицепы для портативных электростанций 100 кВт -

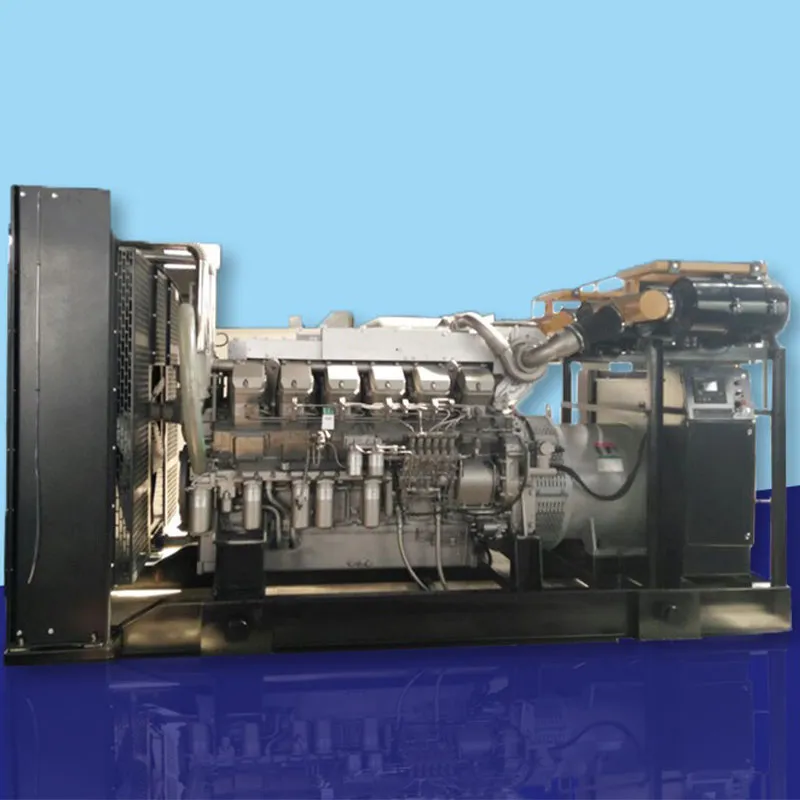

Экспортная генераторная установка Мицубиси(Mitsubishi) 1

Экспортная генераторная установка Мицубиси(Mitsubishi) 1 -

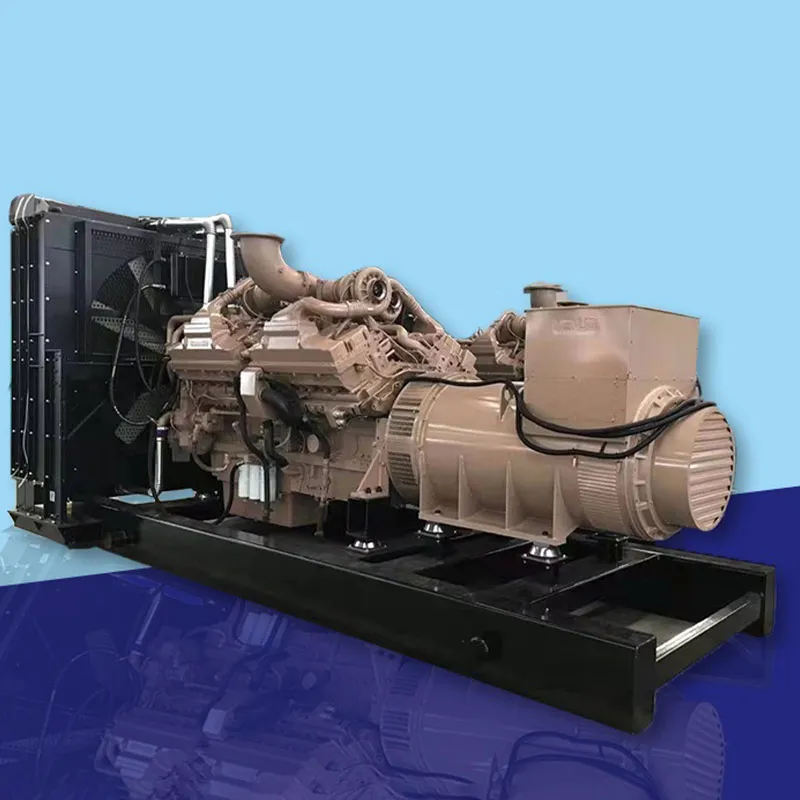

1660 кВт Импортная генераторная установка(Cummins) Канминсы QSK60-G4 с генератором Хэнцзю

1660 кВт Импортная генераторная установка(Cummins) Канминсы QSK60-G4 с генератором Хэнцзю

Связанный поиск

Связанный поиск- Дизель-генераторная установка 2000 квт производители

- Передвижной центр связи и управления

- Низковольтная передвижная электростанция поставщик

- Стационарная генераторная установка

- Двигатель DEUTZ

- Обслуживание и ремонт дизель генераторных установок производитель

- при работающей дизель генераторной установке запрещается

- Дизель электростанции передвижные поставщик

- электростанция передвижная бензиновая

- Дизель-генераторная установка 1900 квт производитель